行业痛点

- 01高精度缺陷识别能力不足微观级缺陷难检出多模态缺陷分类模糊高速与高精度矛盾

- 02全链质量追溯体系割裂数据孤岛严重实时溯源滞后跨环节责任界定难

- 03工艺优化与缺陷闭环脱节缺陷数据未反哺工艺设备调试依赖经验质量成本高企

我们如何实现?接着看

以实际应用解决面临的挑战

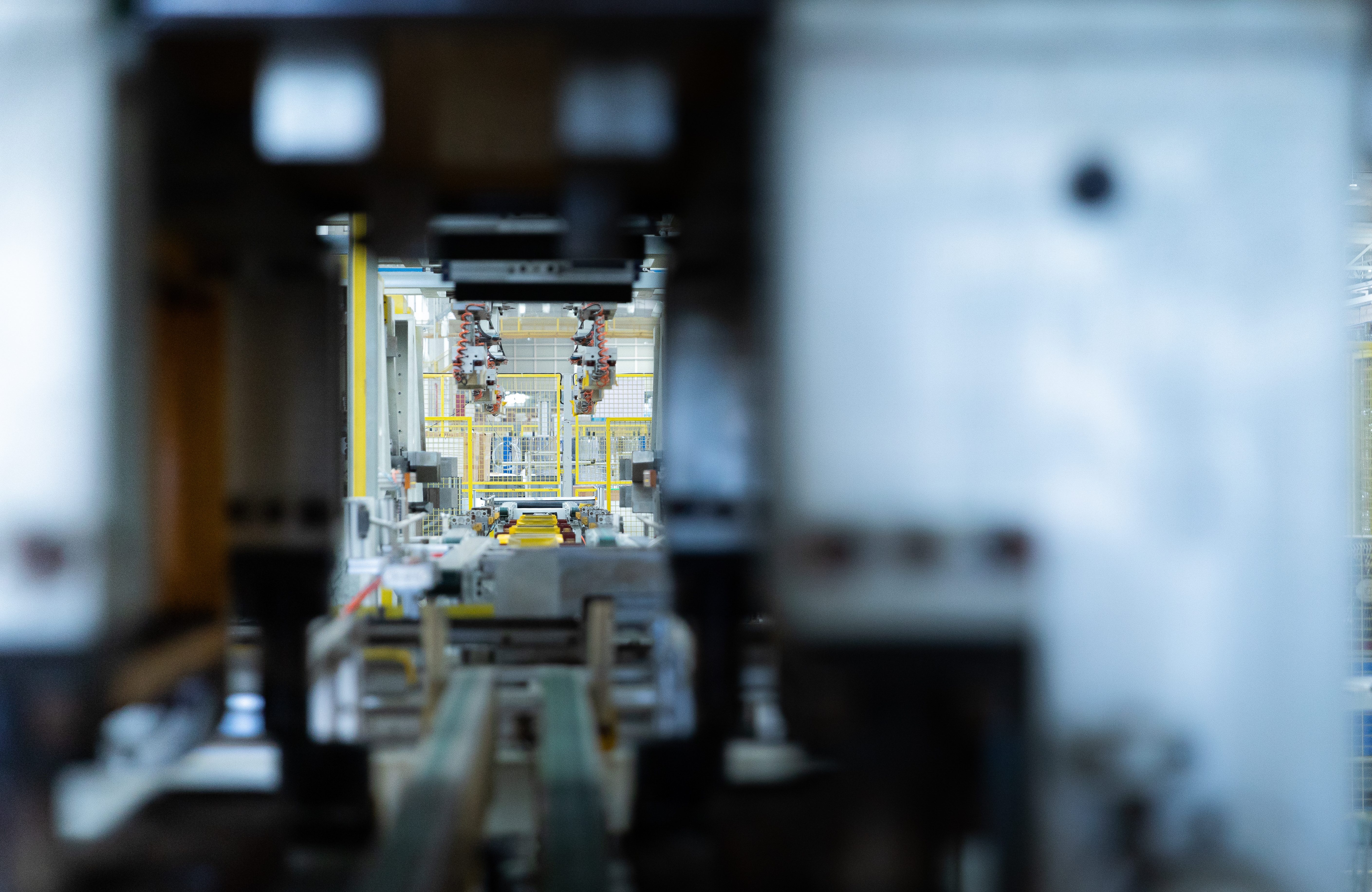

生产缺陷检测针对锂电池制造中高精度、微尺度缺陷识别与品控痛点,打造涵盖“涂布-极片-电芯-模组”全流程的智能化缺陷检测体系。

生产缺陷检测针对锂电池制造中高精度、微尺度缺陷识别与品控痛点,打造涵盖“涂布-极片-电芯-模组”全流程的智能化缺陷检测体系。

基于多光谱成像、工业AI视觉与深度学习算法融合,实现涂层表面气泡/破损、极耳焊点完整性、壳体划痕/凹坑等20+类缺陷的微米级实时检出,同步关联工艺参数与设备工况数据进行根因分析。

系统集成机器视觉与生产控制系统,支持缺陷AI自主分类、异常工位自动锁定及工艺参数动态校准,检测速度达1500mm/s,过杀率控制在0.3%以内,帮助涂布良率提升至99.5%、电芯外观缺陷拦截率超98%。相关方案:电芯外观缺陷检测,电极涂布表面缺陷检测 生产追溯围绕动力电池制造过程中工艺稳定性与质量一致性需求,构建覆盖“原材料-极片制造-电芯装配-模组/PACK集成”全生命周期的数字化追溯体系。

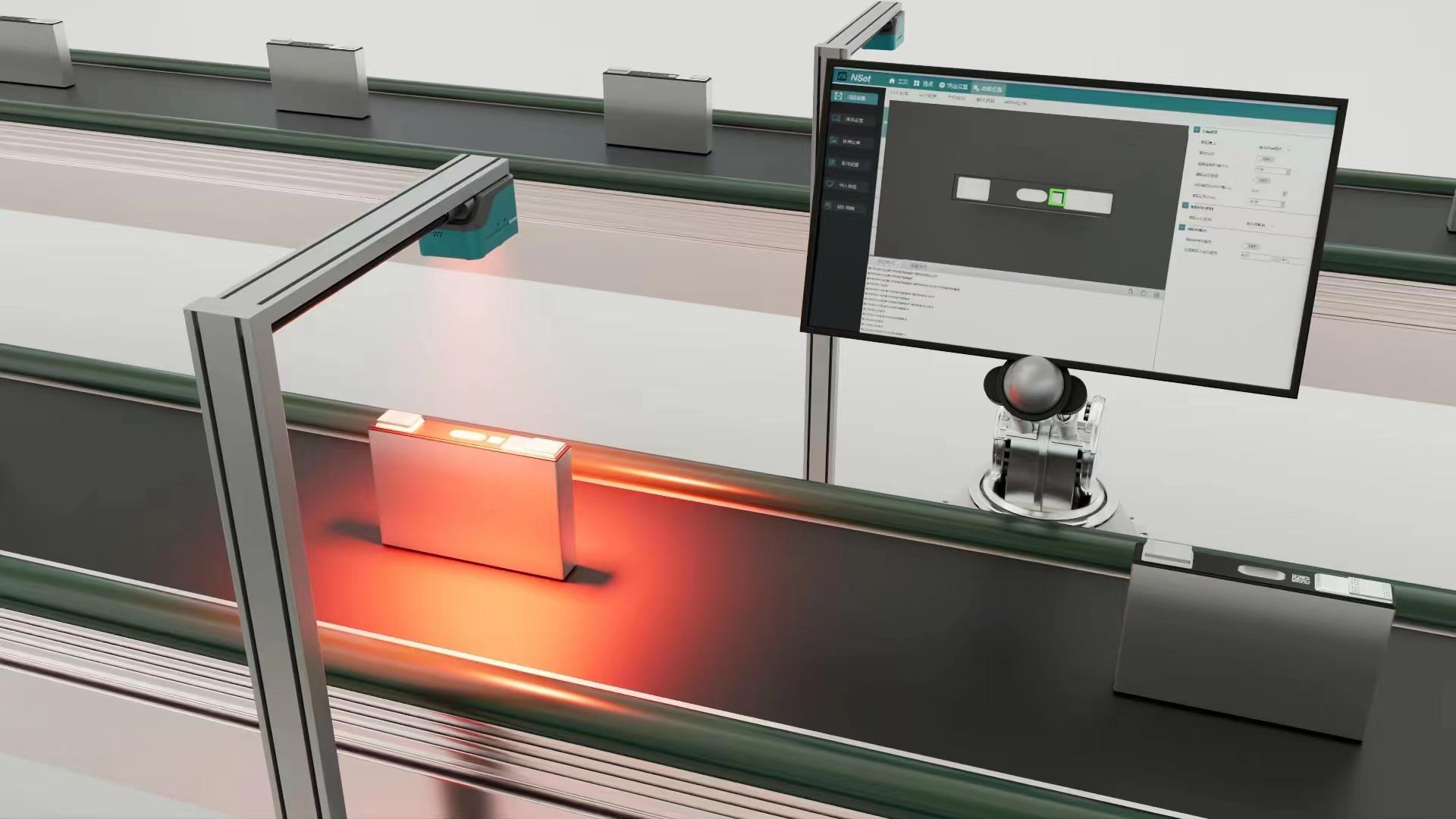

生产追溯围绕动力电池制造过程中工艺稳定性与质量一致性需求,构建覆盖“原材料-极片制造-电芯装配-模组/PACK集成”全生命周期的数字化追溯体系。

通过多层级标识技术(RFID、二维码、激光赋码)实现原料批次、工艺参数、设备状态、质量数据的唯一绑定与穿透式关联,支持毫秒级数据采集与生产环节全要素双向追溯。

系统集成MES等工业系统,形成工艺参数漂移预警、异常批次快速封锁、缺陷根源智能归因等能力,推动质量管控从“事后追责”向“过程智控”跃迁。相关方案:极片生产RFID全流程追溯,电芯条码追溯

为什么选择我们?

资深的行业深耕经验智联天地深刻理解新能源行业的特殊需求,凭借自身机器视觉、人工智能、RFID与条码识读智能领域的深耕经验,为制造客户提供适合他们自身的“解题方案”,经过多年沉淀,已有大量成功应用经验。01

资深的行业深耕经验智联天地深刻理解新能源行业的特殊需求,凭借自身机器视觉、人工智能、RFID与条码识读智能领域的深耕经验,为制造客户提供适合他们自身的“解题方案”,经过多年沉淀,已有大量成功应用经验。01 自主知识产权的核心技术智联天地在机器视觉、人工智能领域持续二十年技术创新,自主研发nvKit机器视觉算法库、小样本学习、AutoML自学习平台等一系列行业先进技术与产品。02

自主知识产权的核心技术智联天地在机器视觉、人工智能领域持续二十年技术创新,自主研发nvKit机器视觉算法库、小样本学习、AutoML自学习平台等一系列行业先进技术与产品。02 卓越的产品与解决方案目前,智联天地相关的装备产品与集成方案,已广泛应用于汽车及零配件、半导体、电子制造业、新能源制造、金属加工、食品药品制造等行业中。03

卓越的产品与解决方案目前,智联天地相关的装备产品与集成方案,已广泛应用于汽车及零配件、半导体、电子制造业、新能源制造、金属加工、食品药品制造等行业中。03 完善的售后服务网络与服务品质智联天地以全国密集服务网点为依托,组建专业认证工程师团队,提供全天候快速响应与现场支持。全周期服务追踪系统,确保故障高效修复与服务品质稳定提升,持续为智能设备提供可信赖的运维保障。04

完善的售后服务网络与服务品质智联天地以全国密集服务网点为依托,组建专业认证工程师团队,提供全天候快速响应与现场支持。全周期服务追踪系统,确保故障高效修复与服务品质稳定提升,持续为智能设备提供可信赖的运维保障。04

搜索

搜索